Dayanıklılığı ve korozyon direncini iyileştirmek Motor düşük basınçlı yağ borusu uzun süreli kullanımda istikrarlı ve güvenli çalışmasını sağlamanın anahtarıdır. Motor düşük basınçlı yağ boruları genellikle yüksek sıcaklıklar, kimyasallar ve mekanik aşınma gibi sert çalışma ortamlarına maruz kaldığından, malzeme özellikleri, tasarımları ve üretim süreçlerinin bu faktörler için optimize edilmesi gerekir. İşte petrol borularının dayanıklılığını ve korozyon direncini artırmanın birkaç yaygın yolu:

Malzeme seçimi, yağ borularının dayanıklılığını ve korozyon direncini etkileyen en önemli faktörlerden biridir. Farklı malzemeler farklı fiziksel ve kimyasal özelliklere sahiptir. Uygun malzemelerin seçilmesi, petrol borularının servis ömrünü etkili bir şekilde genişletebilir.

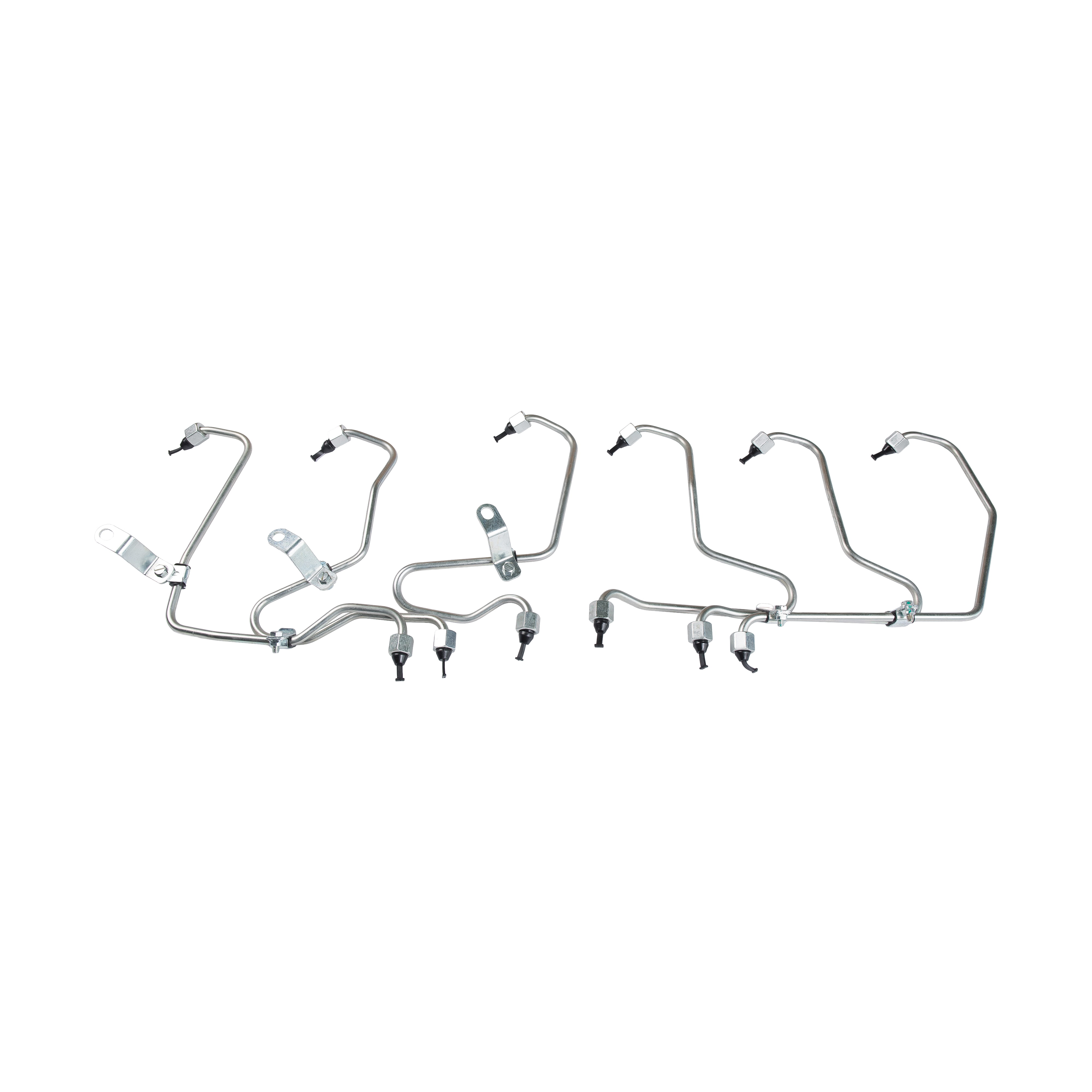

Paslanmaz çelik, mükemmel korozyon direnci, yüksek sıcaklık direnci ve mukavemet ile yaygın bir korozyona dayanıklı malzemedir ve yüksek sıcaklık ve yüksek nem ortamları için uygundur. Düşük basınçlı yağ boruları yapmak için paslanmaz çelik kullanmak, yağ borularının korozyon direncini ve dayanıklılığını önemli ölçüde artırabilir.

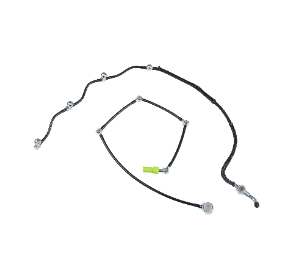

Poliüretan malzeme iyi aşınma direncine, kimyasal direnci ve elastikiyete sahiptir ve yağlama yağı ve yakıt gibi sıvıların taşınması için uygundur. PU malzemesinin düşük sürtünme özellikleri, yağ borusunun daha iyi aşınma direncine sahip olmasını, bir dereceye kadar yaşlanmaya direnmesini ve farklı çevresel koşullara uyum sağlayabilmesini sağlar.

Kloropren (Cr) ve Butil Kauçuk (IIR) gibi sentetik kauçuk, iyi yağ direncine, korozyon direncine ve yaşlanma direncine sahiptir. Sentetik kauçuk, petrol borularının, kimyasal korozyon ve yaşlanma nedeniyle kırılganlık ve sızıntı gibi problemlerden etkili bir şekilde önlenebilir.

Flor kauçuk (viton gibi) mükemmel yüksek sıcaklık direncine, korozyon direncine ve kimyasal dirence sahiptir. Özellikle özellikle aşırı ortamlarda, yüksek sıcaklık ve yüksek basınç altında yağı taşımak için uygundur.

Geleneksel malzemelere dayanarak, takviye malzemeleri (karbon fiber, cam fiber vb. Gibi) eklemek, korozyon direncini, aşınma direncini ve yağ borularının gerilme mukavemetini artırabilir. Bu kompozitler, mekanik mukavemeti iyileştirirken malzeme yaşlanmasını da azaltabilir.

Kaplamalar, petrol borularının korozyon direncini etkili bir şekilde iyileştirebilir ve servis ömrünü uzatabilir. Yağ borusunun yüzeyine koruyucu bir kaplama uygulayarak, korozyon ve aşınmaya karşı direnci arttırılabilir.

Yağ borusunun yüzeyine bir anti-korozyon kaplama tabakası (epoksi reçine kaplama, poliüretan kaplama, seramik kaplama, vb.) Uygulanması, yağ borusu yüzeyinin dış aşındırıcı maddelerle temas etmesini etkili bir şekilde önleyebilir, böylece korozyon direncini iyileştirebilir. Korozyon karşıtı kaplamalar ayrıca ek aşınma koruması sağlar ve mekanik aşınmayı azaltır.

Metal yağ boruları için galvanizleme yaygın bir korozyon önleme yöntemidir. Yağ borusunun yüzeyini bir çinko tabakasıyla kaplayarak, özellikle nemli veya deniz iklim ortamlarında metalin dış ortam tarafından korozyonu etkili bir şekilde önlenebilir.

Polietilen kaplama, yağ borularının UV direncini artırabilir ve UV maruziyetinin neden olduğu yaşlanma sorunlarını önleyebilir. Açık veya güneşli ortamlar için, bir polietilen kaplama etkili bir koruma tabakası sağlar.

Yüksek sıcaklık ve yüksek aşındırıcı ortamlarda yağ boruları için seramik kaplamalar kullanılabilir. Seramik malzemeler güçlü aşınma direncine ve korozyon direncine sahiptir, bu da sert ortamlarda yağ borularının dayanıklılığını etkili bir şekilde artırabilir.

Üretim sürecini optimize ederek, petrol borularının yapısal mukavemeti, yaşlanma direnci ve korozyon direnci geliştirilebilir. Üretim süreçlerinin optimizasyonu için birkaç önemli öneri şunlardır:

Üretim işlemi sırasında petrol borularının yüksek sıcaklık tedavisi (ısıl işlem veya vulkanizasyonu gibi) malzemenin sertliğini ve mukavemetini artırabilir, böylece yağ borularının dayanıklılığını artırabilir. Aynı zamanda, yüksek sıcaklık tedavisi, malzemelerin korozyon direncini de iyileştirebilir.

Üretim sırasında sıcaklığı ve basıncın tam olarak kontrol edilmesi, yağ borusu malzemesinin moleküler yapısını daha kararlı hale getirebilir, böylece yağ borusunun yüksek sıcaklıklara ve kimyasal korozyona dayanma yeteneğini artırabilir.

İç ve dış kaplama işlemini, özellikle sentetik kauçuk veya plastik yağ boruları için kullanarak, koruyucu tabaka dış korozyon faktörlerinin etkisini etkili bir şekilde önleyebilir. Kaplama homojenliği ve yapışma korozyon direncini iyileştirmek için kritiktir.

Çalışma durumunu, korozyon derecesini ve yaşlanma ve petrol borularının çatlakları gibi sorunların düzenli olarak kontrol edilmesi, düşük basınçlı yağ borularının uzun vadeli dayanıklılığını sağlamada önemli bir adımdır.

Yağ borusunun iç ve dış duvarlarında kir, yağ lekeleri, safsızlıklar, vb. Yağ borusu malzemesine korozyona veya aşınmaya neden olabilir. Petrol borularının düzenli olarak temizlenmesi, yağ birikiminin neden olduğu korozyonu veya zayıf akışı önleyebilir.

Petrol borularında tıkanma, sızıntı veya başka sorunların olmamasını sağlamak için düzenli olarak basınç ve akış testleri yapın. Yağ borusu yaşlanma veya hasar belirtileri basınç testi yoluyla önceden tespit edilebilir.

Yağ borusunun yüzeyinde çatlaklar, aşınma, korozyon izleri ve diğer problemler olup olmadığını düzenli olarak kontrol edin. Yağ borusunun kaplanmasının soyulduğunu ve metalin açığa çıktığını görürseniz, daha fazla korozyonu önlemek için kaplamayı zamanında onarın.

Yağ borusu rüptürünün veya sızıntının motorun normal çalışmasını etkilemesini önlemek için ciddi şekilde aşınmış veya hasar görmüş yağ boruları zamanında değiştirilmelidir.

Yüksek korozyona dirençli malzemelerin makul seçimi, korozyon anti-katmanları ile kaplama, optimize edilmiş tasarım ve düzenli bakım yoluyla, yağ borularının servis ömrü önemli ölçüde genişletilebilir ve korozyon ve aşınmanın neden olduğu yağ borusu arızaları azaltılabilir. .