-

View More

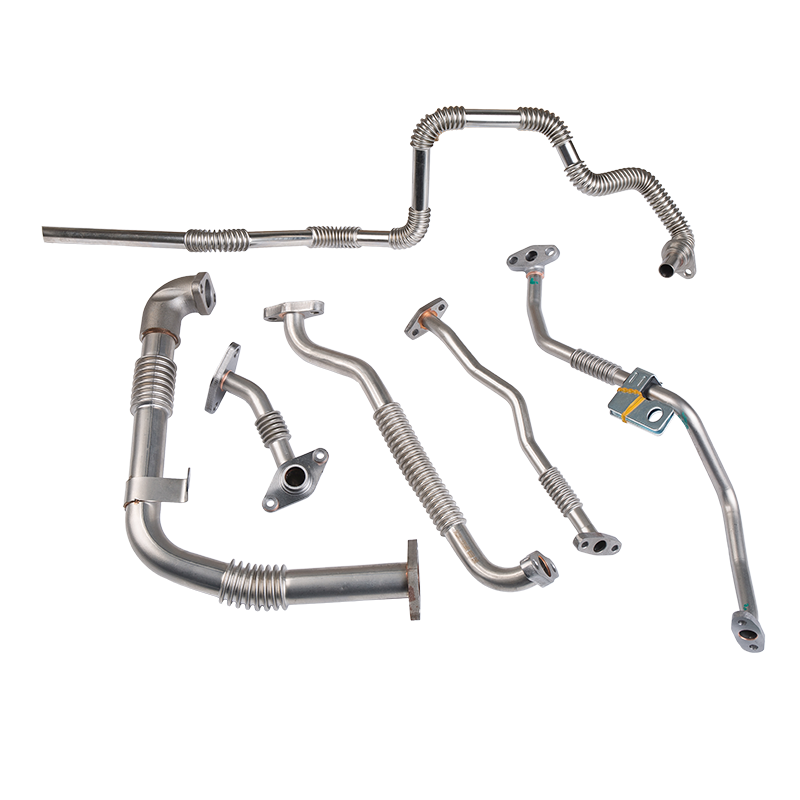

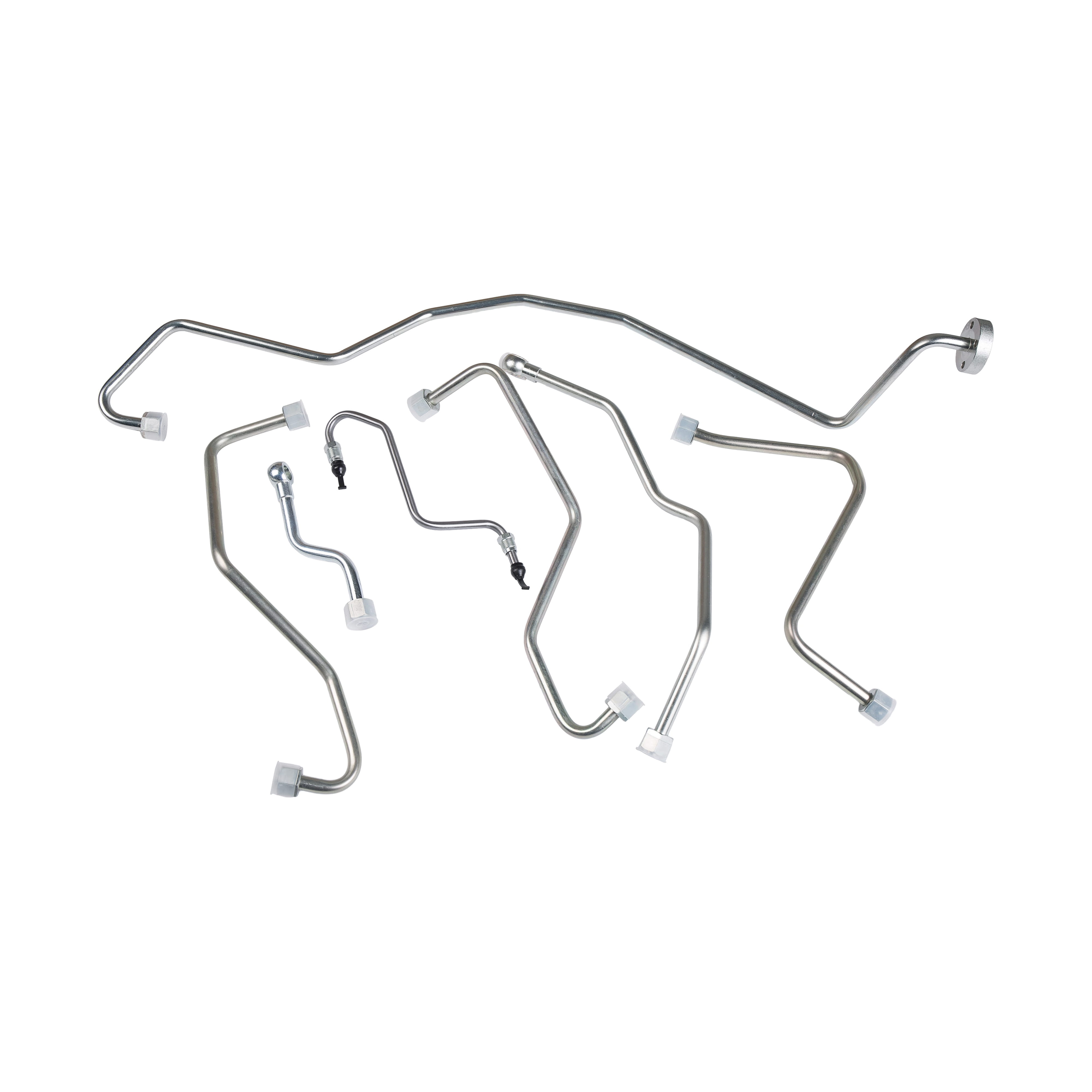

Güney Kore Doozan Mühendislik Makine Motorları Düşük Basınçlı Karbon Çelik Borular

Kaynak GB/T19804-B/Temizlik Sınırı 1,3 mg, 0,6 mm/Test Basıncı 60'lar iç...

View More

Güney Kore Doozan Mühendislik Makine Motorları Düşük Basınçlı Karbon Çelik Borular

Kaynak GB/T19804-B/Temizlik Sınırı 1,3 mg, 0,6 mm/Test Basıncı 60'lar iç... -

View More

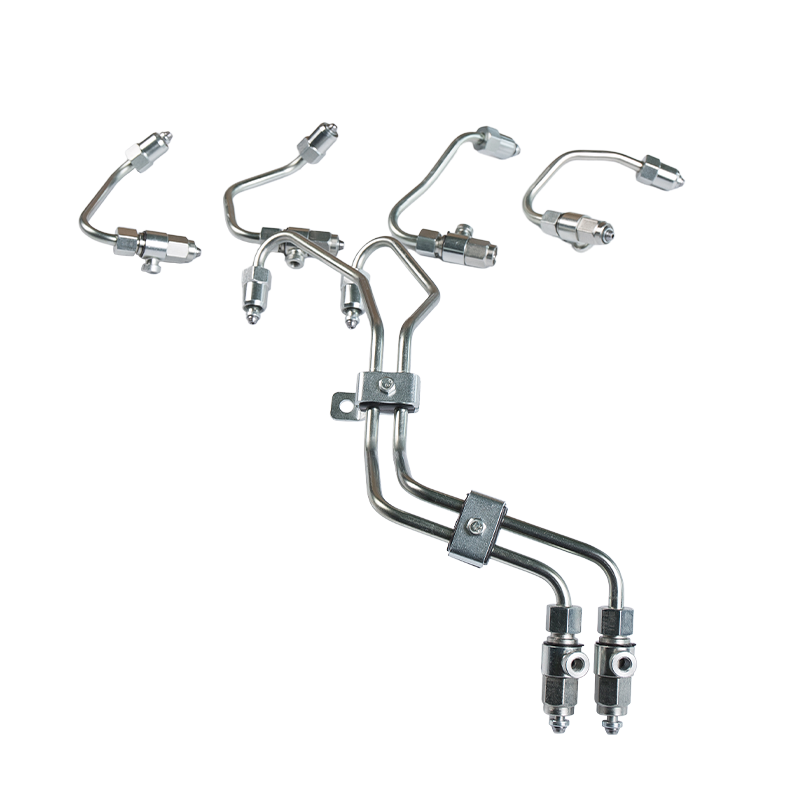

Cummins jeneratör set düşük basınçlı karbon çelik boru

Cummins jeneratör setleri, standart kurulum boyutu, galvanizli sızdırmazlık y...

View More

Cummins jeneratör set düşük basınçlı karbon çelik boru

Cummins jeneratör setleri, standart kurulum boyutu, galvanizli sızdırmazlık y... -

View More

Japonya Kubota Motor Özel Düşük Basınçlı Boru

Japonya'daki Kubota motorları için özel düşük basınçlı boru sıkı bir şekil...

View More

Japonya Kubota Motor Özel Düşük Basınçlı Boru

Japonya'daki Kubota motorları için özel düşük basınçlı boru sıkı bir şekil... -

View More

Shangchai motor özel düşük basınçlı boru

Shangchai motorları için özel olarak kullanılan düşük basınçlı boru sıkıca kayn...

View More

Shangchai motor özel düşük basınçlı boru

Shangchai motorları için özel olarak kullanılan düşük basınçlı boru sıkıca kayn... -

View More

Weichai motorları düşük basınçlı karbon çelik borular

Weichai motorları için özel olarak kullanılan düşük basınçlı boru, standart şiş...

View More

Weichai motorları düşük basınçlı karbon çelik borular

Weichai motorları için özel olarak kullanılan düşük basınçlı boru, standart şiş... -

View More

IZUZU MOTOR ÖZEL ALI Basınçlı Boru

İzuzu motoru için özel düşük basınçlı boru, sıkıca kaynaklı, standart kurulum b...

View More

IZUZU MOTOR ÖZEL ALI Basınçlı Boru

İzuzu motoru için özel düşük basınçlı boru, sıkıca kaynaklı, standart kurulum b... -

View More

Yuchai Motor Özel Eklem Karbon Çelik Borusu

Gelişmiş döküm teknolojisi, yüzey galvanizli sızdırmazlık tedavisi ve temizlik ...

View More

Yuchai Motor Özel Eklem Karbon Çelik Borusu

Gelişmiş döküm teknolojisi, yüzey galvanizli sızdırmazlık tedavisi ve temizlik ... -

View More

Sinotruk adam motor özel düşük basınçlı boru

Sinotruk adam motorları için özel düşük basınçlı boru, kesintisiz çelik borudan...

View More

Sinotruk adam motor özel düşük basınçlı boru

Sinotruk adam motorları için özel düşük basınçlı boru, kesintisiz çelik borudan... -

View More

Sinotruk Mantian Gaz Motoru Özel Düşük Basınçlı Boru

Sinotruk mantian gaz motoru için özel düşük basınçlı boru, standart çıkıntı boy...

View More

Sinotruk Mantian Gaz Motoru Özel Düşük Basınçlı Boru

Sinotruk mantian gaz motoru için özel düşük basınçlı boru, standart çıkıntı boy...

Şimdi sor

-

Dil

-

+86 18958025210

-

wmxsb@hz-aojia.com